Quels sont les principaux procédés de soudage ?

TRA-C industrie possède une forte expertise en matière de travail des métaux. Mais si le fait de souder se résume, en soi, à l’assemblage entre eux des éléments métalliques, le procédé de soudage s’est doté de technologies sophistiquées et appelle un savoir-faire important. Parmi les très nombreuses méthodes, le point sur les différents types de soudage les plus utilisés.

À chaque caractéristique des matériaux, une technique de soudage

L’objectif de la soudure est de créer une continuité permanente entre deux éléments métalliques, avec ou sans métal d’apport. Elle se réalise soit par fusion, soit par pression, soit par malaxage, et sans altérer les propriétés des matériaux. Selon les caractéristiques du métal ou de l’alliage, la technique à adopter diffère, avec différents types de soudage possibles.

Au sein de ces différentes techniques inhérentes à la nature des matériaux employés, il existe plusieurs procédés de soudage, dont certains ont bénéficié de fortes innovations technologiques.

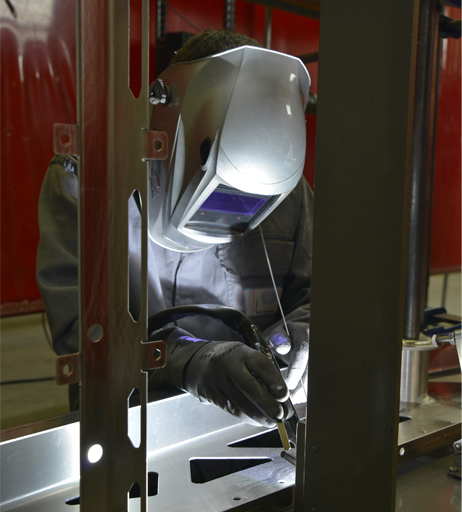

Le soudage à l’arc électrique

L’arc électrique génère une énergie suffisante pour augmenter la température à un niveau très élevé. La résistivité des métaux provoque leur échauffement jusqu’à atteindre l’état de fusion. Le procédé de soudage à l’arc se fait à partir d’un poste à souder qui délivre un courant continu pour les métaux lourds, et un courant alternatif pour les métaux légers et les alliages. Le soudage à l’arc électrique, qui se fait avec ou sans apport de métal, permet de travailler tous les types et toutes les épaisseurs de métaux. Cette façon de procéder est un principe générique, elle revêt dans la pratique différents types de soudage.

Le soudage TIG

TIG signifie Tungsten Inert Gas. Dans les modes opératoires de fabrication, on le nomme couramment 141 (avec métal d’apport), ou 142 (sans métal d’apport). Il utilise un arc électrique pour créer un bain de fusion et réaliser la soudure.

Dans cette méthode, on a recours à une électrode non fusible fabriquée en tungstène et à un gaz inerte d’où l’appellation du TIG. L’absence de fil fusible implique donc par définition l’apport d’un métal pour réaliser l’assemblage. L’arc se forme entre l’élément à souder et l’électrode, sous la protection gazeuse. Il s’agit d’une soudure de très haute qualité, compatible avec les matériaux homogènes aussi bien qu’hétérogènes et parfaitement adaptée pour assembler les fines épaisseurs.

Le soudage plasma

L’état de plasma est un gaz ionisé, le quatrième état de la matière après l’état solide, liquide, gazeux. Dans ce procédé de soudage, le plasma est utilisé pour obtenir une chaleur d’une intensité nettement plus élevée. Son double atout est d’offrir d’une part, une très grande précision avec des soudures très fines et peu visibles, d’autre part, de pouvoir travailler sur des éléments de très faibles épaisseurs, jusqu’à 50 microns.

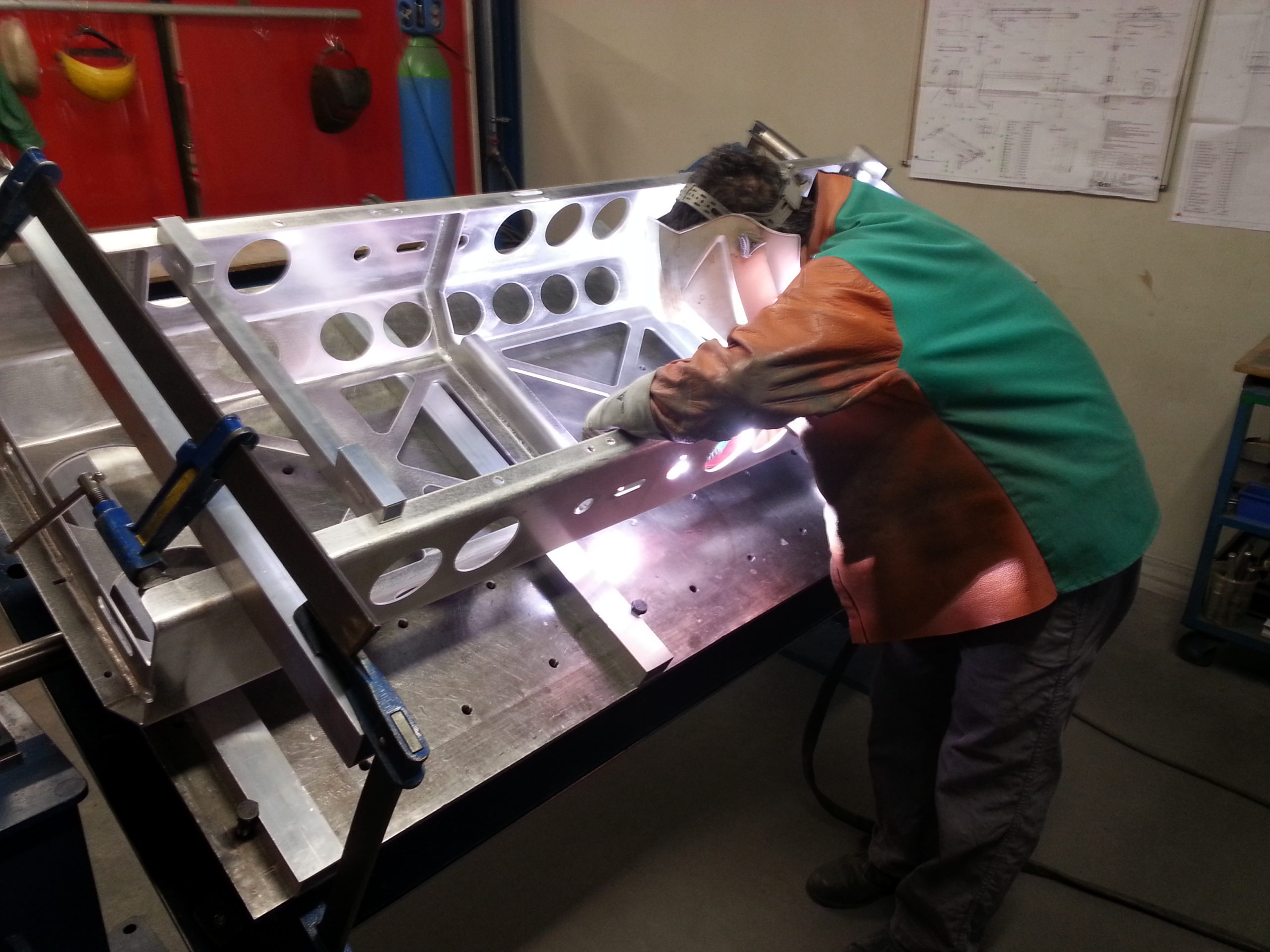

Le soudage MIG & MAG

Dans ce procédé semi-automatique de soudage, l’arc est délivré entre la pièce à assembler et un fil électrode fusible. Là encore, c’est l’énergie de l’arc électrique qui amène à la fusion des métaux de l’extrémité du fil électrode et de la pièce de base. Ce qui différencie le MIG du MAG, c’est le gaz utilisé : inerte pour le premier, actif pour le second. Ce qui explique les acronymes Metal Inert Gas (MIG) et Metal Activ Gas (MAG). Un mécanisme de dévidage amène continuellement le fil à l’arc de soudage, avec une vitesse programmée.

Il permet de produire un volume élevé de pièces ou de réaliser de longues soudures de façon extrêmement rapide et efficace.

Le soudage laser

La particularité du laser est la montée en température à la fois rapide et très élevée. La fusion et la vaporisation du métal interviennent en quelques microsecondes, sans métal d’apport. Ce procédé de soudage à haute densité d’énergie procure dès lors une précision extrême, des joints parfaitement étanches à l’excellente résistance mécanique, avec peu de déformation. Il s’avère prodigieusement utile dans la fabrication de structures spécifiques destinées au milieu médical, aéronautique ou automobile.

Le soudage orbital

Cette méthode rend possible ou facilite l’assemblage des pièces cylindriques de petit ou grand diamètre, tout en donnant un résultat impeccable. Soudure 2.0 par excellence, elle programme la rotation continue de l’arc autour des tubes à réunir.

Le soudage FSW

Le FSW (Friction Stir Welding), soudage par friction-malaxage en français, est un procédé de soudage à l’état solide qui réalise l’assemblage d’alliages hétérogènes en les amenant à un état pâteux grâce à la rotation d’un pion. Le pilotage numérique entraîne une fiabilité élevée, une haute réplicabilité, avec une déformation quasi nulle des matériaux de base. TRA-C industrie est le leader européen dans la définition, la réalisation et la mise en œuvre de cette méthode novatrice.

Le Soudage Par Résistance (SPR)

Ce procédé de soudage est un moyen de faire fusionner entre eux des métaux conducteurs, sans ajout de métal, donc autogène. Le courant électrique amène les pièces à leur point de fusion et permet l’assemblage de pièces très fines ou de feuilles, bord à bord ou par recouvrement. Il y a trois façons de réaliser le soudage par résistance, la soudure par bossage, point par point et la soudure à la molette.

Efficace, d’aspect propre, préservant des déformations, polluant peu, elle est très présente dans la construction automobile.

La vocation de l’ensemblier équipementier est de fournir des solutions adaptées, performantes, économiques qui constituent à leur tour un moteur d’activité ou de développement. L’expertise dans le domaine de la mécano-soudure et les différents types de soudage, la conjugaison des outils numériques et des applications industrielles, la relève des défis pour dépasser les difficultés physiques et techniques s’inscrivent donc pleinement dans sa mission.